Impression 3D en éclairage : état des lieux des usages

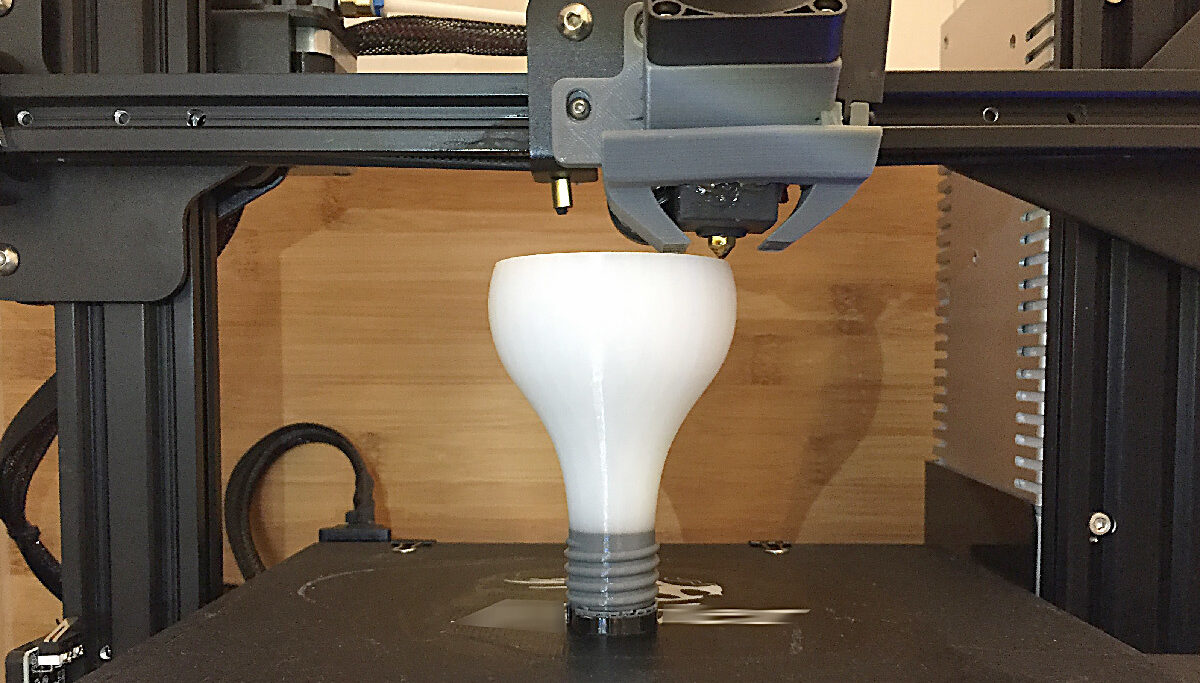

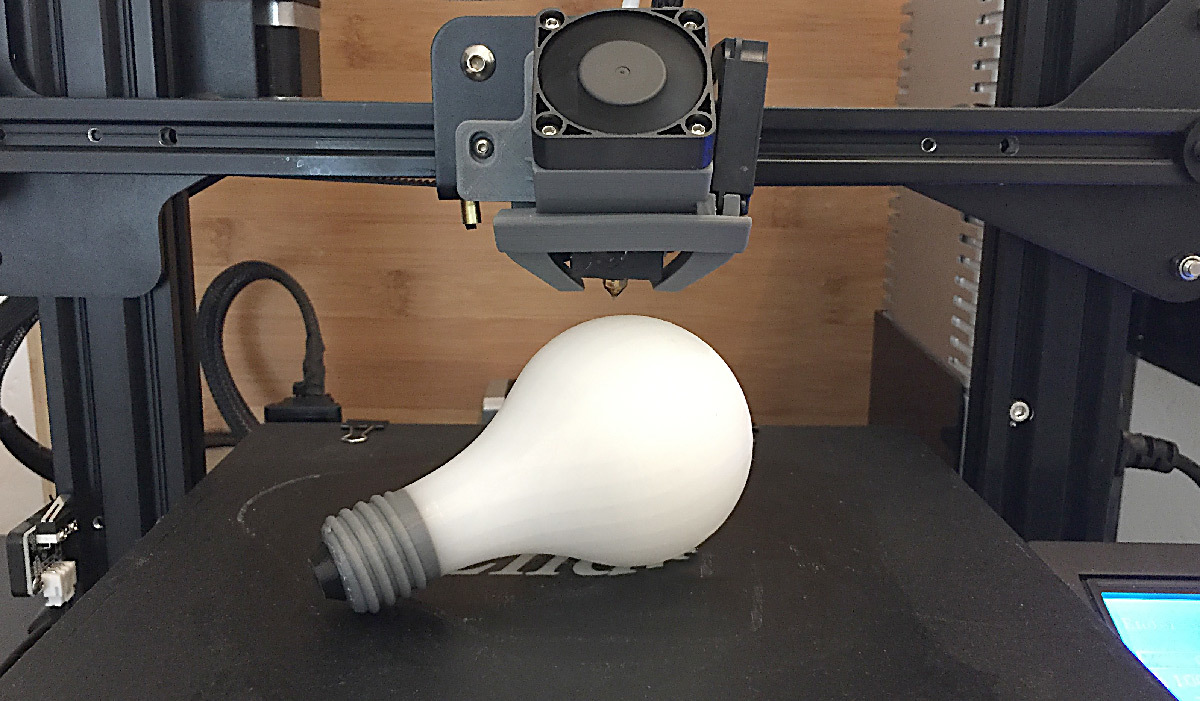

Les premières techniques d’impression 3D sont apparues dans les années 80. Depuis, à partir d’un fichier numérique, il est possible de réaliser des objets par addition de matière. Ce procédé est souvent défini comme la nouvelle révolution industrielle.

Les procédés de fabrication additive se révèlent très intéressants dans certains domaines comme l’aéronautique, la médecine mais aussi dans les industries dites “classiques” dont l’éclairage fait partie.

En effet, la facilité d’utilisation de l’outil et l’absence d’investissement lourd en font le procédé idéal dans l’activité de prototypage et la production de petite série. De plus, la possibilité de personnalisation d’une source de lumière à l’infini est devenue la méthode la plus productive du moment.

Quoi que l’on dise, ce changement de méthode de fabrication est irréversible. Il risque forcément de bouleverser les mécanismes et habitudes du marché actuel. Cette nouvelle façon de faire les choses ouvre déjà de nouveaux espaces à l’ensemble de la filière éclairage. Les designers et les grands industriels de l’éclairage l’ont bien compris et œuvrent dans ce sens, depuis déjà quelques années.

Quels sont les éléments d’une source de lumière imprimable en 3D ?

Aujourd’hui, il existe une grande diversité de matériaux pour l’impression 3D. Ils sont disponibles dans différents états : liquides, poudres, filaments… Cette diversité des matériaux a permis un développement de la technique de la fabrication additive.

Le secteur de l’éclairage en profite pleinement avec la possibilité d’imprimer aujourd’hui de nombreux éléments : dissipateur thermique, circuit et composant électroniques, optique, corps de luminaire…

Dissipateur thermique

Le terme « design thermique » prend tout son sens aujourd’hui. Avec l’impression 3D, de nouvelles formes sont alors possibles. Elles permettent d’améliorer des performances, grâce à des structures en treillis qui multiplient considérablement les surfaces de refroidissement pour un même volume.

Voici deux articles, en anglais, pour approfondir le sujet :

- L’aluminium est un excellent conducteur thermique, donc il a été utilisé pour imprimer des dissipateurs thermiques complexes, une seule pièce

- Dissipateurs thermiques métalliques imprimés en 3D avec des tailles de structure de treillis variables

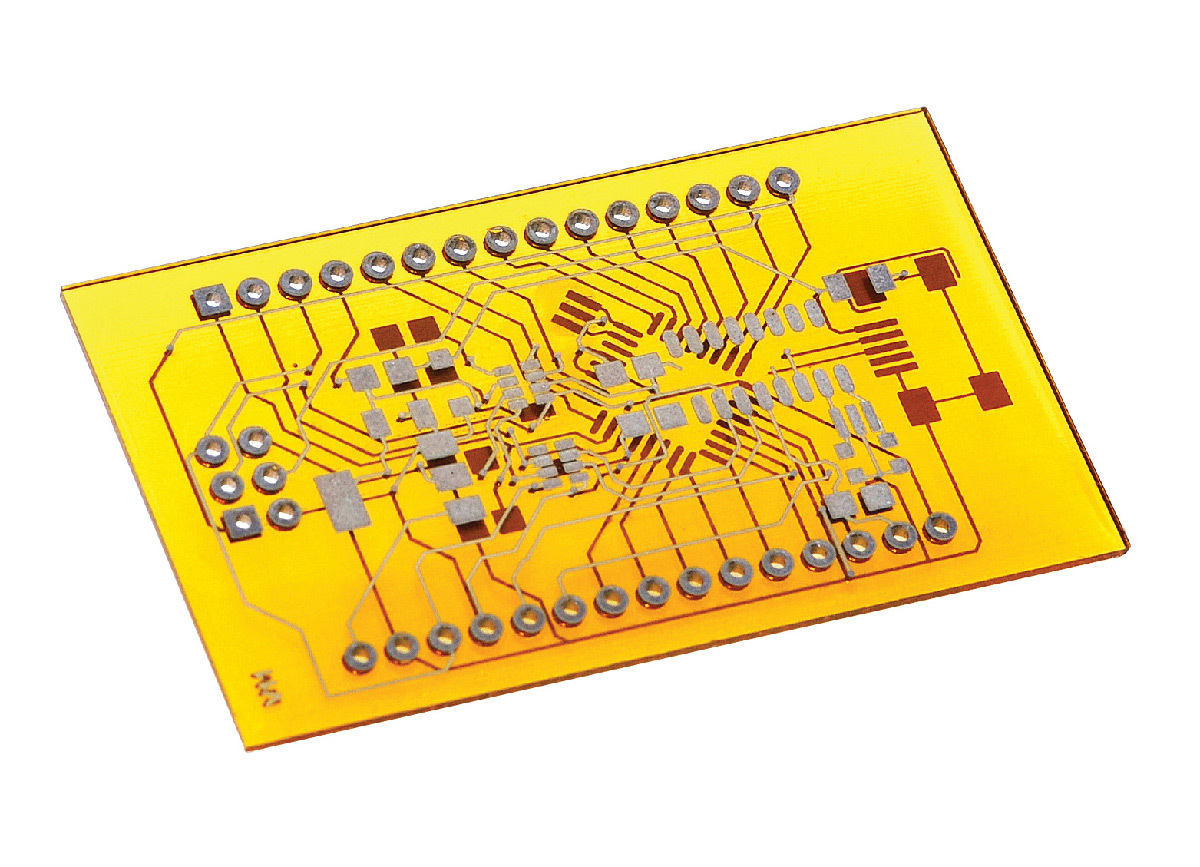

Circuit imprimé et composant électronique

Que ce soit dans le secteur du circuit imprimé ou celui des composants électroniques, il est intéressant de découvrir comment la fabrication additive a aisément relevé le défi du développement mais aussi a vu l’émergence de nouvelles méthodes de fabrication.

Ces deux liens vous permettront de découvrir ces nouvelles méthodes de fabrication en impression 3D.

- Le premier service d’impression 3D en ligne pour l’électronique

- Des composants électroniques imprimés en 3D à partir d’un dérivé du bois

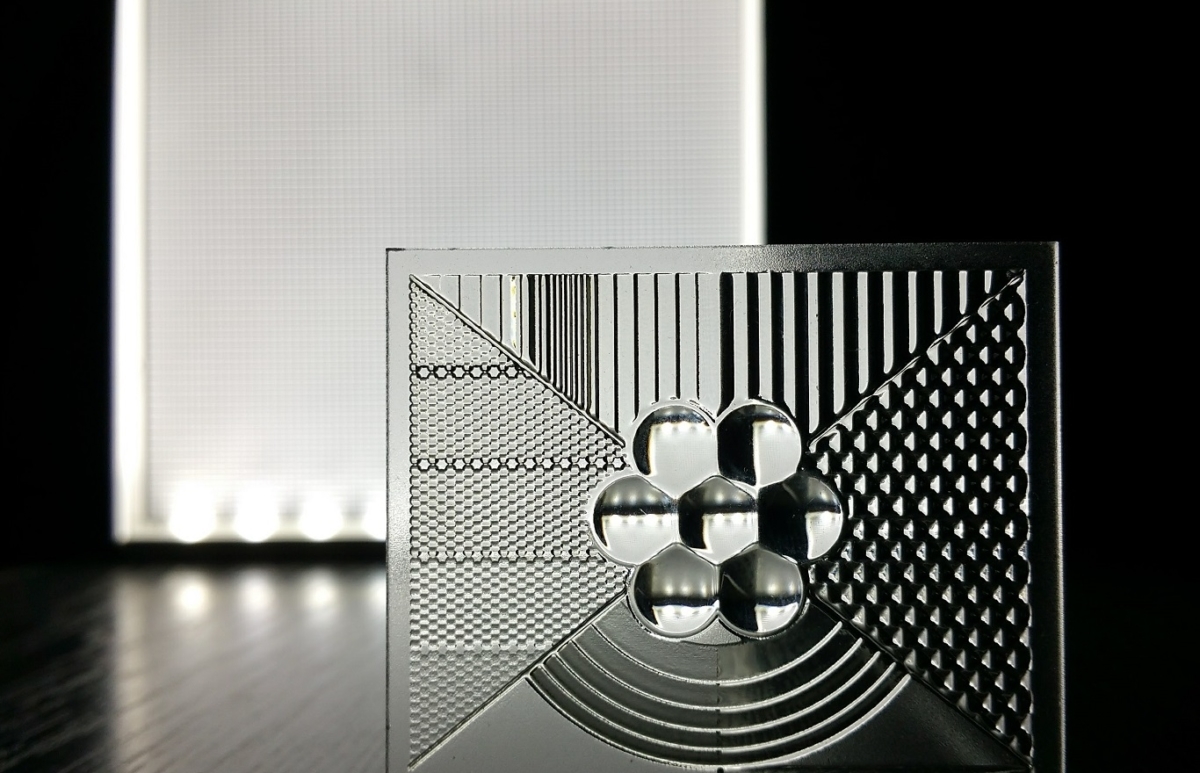

Optique de précision

Les défis auxquels l’optique est confrontée dans l’industrie de l’éclairage sont multiples avec l’arrivée des LED. Pour surmonter ces difficultés, le temps est venu d’adopter de nouvelles approches de conception et de fabrication. Et c’est là encore qu’intervient la fabrication additive.

En lien, voici deux entreprises spécialisées dans l’optique additive :

Corps de luminaire

Aujourd’hui de nombreux industriels et designers ont bien compris l’intérêt de s’engager pleinement dans la fabrication additive en proposant de nouveaux designs et produits “personnalisables”. Je vous présente ci-dessous des acteurs qui ont choisi d’introduire l’impression 3d (fabrication additive) dans leur business model.

La société Signify propose, via le site de Philips Tailored Lighting Creations, pour les professionnels et My Creation, pour le grand public, plusieurs gammes de suspensions totalement personnalisables. Elles sont imprimées en Hollande et livrables en deux semaines. Les industriels ne seront pas en reste puisque tous leurs produits seront personnalisables selon vos préférences…

Abat-jour et suspension

Le studio Meraldi Rubini a utilisé l’impression 3D pour la création de la série d’abat-jours design “Les Rumbles. Ils sont composés de trois formes différentes appelées Inalye, Iraya et Issay.

Innovantes et ultra design, ces lampes LED en céramique ont été conçues à partir d’une imprimante 3D. Imaginées par le designer Christo Logan, réalisées par la maison d’édition Two.Parts.

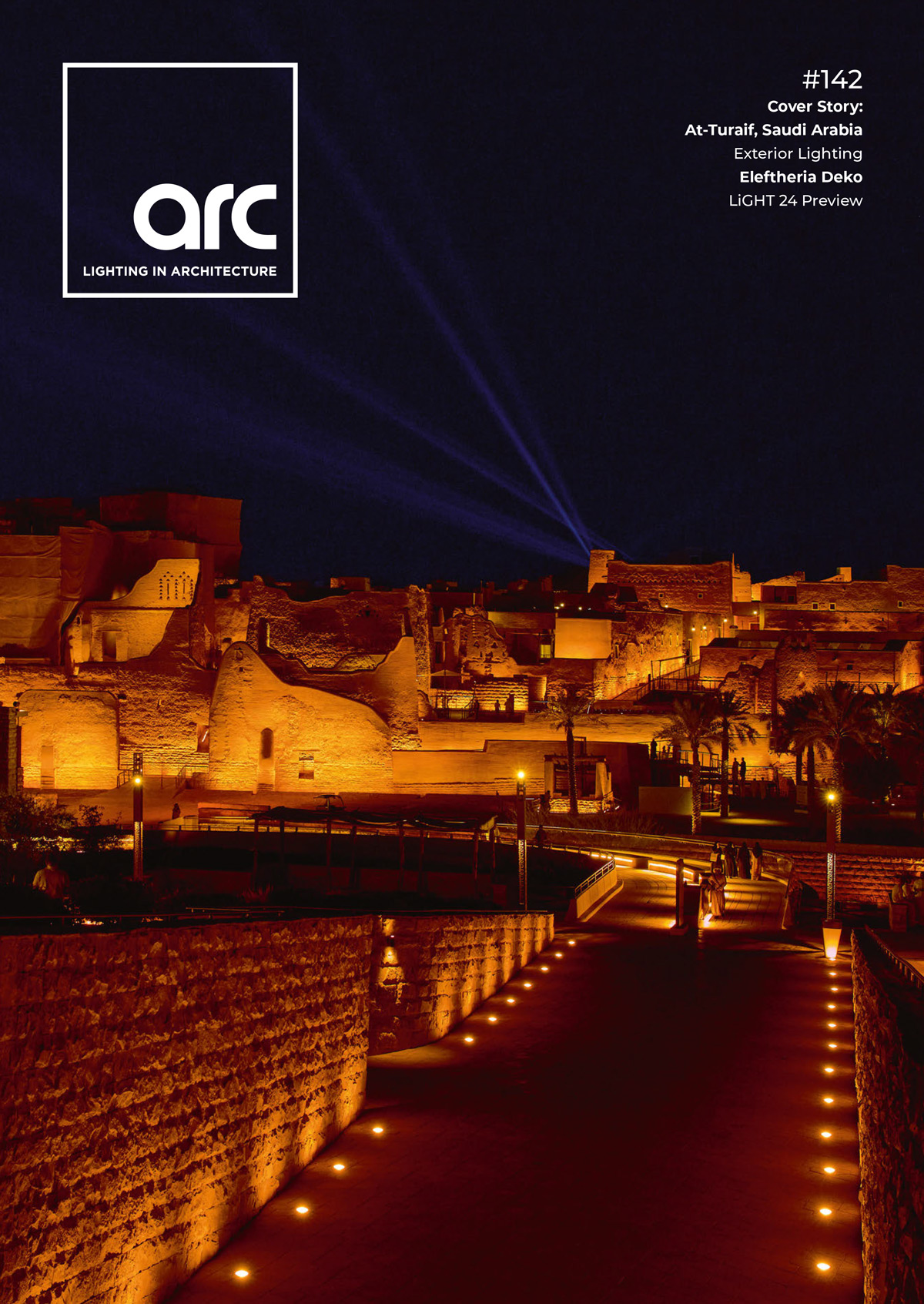

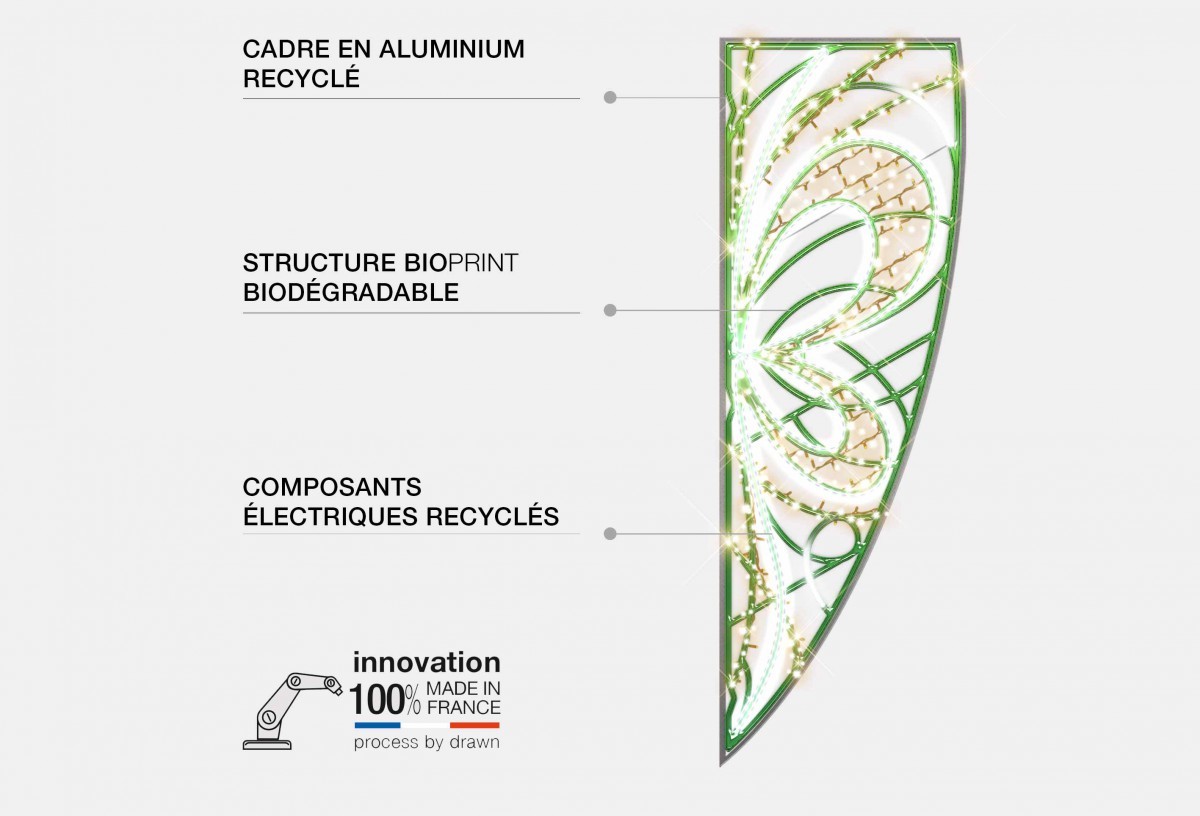

Décor d’illumination

Parmi les leaders du marché, il est important de noter l’exemple de la société Blachère illumination qui utilise aussi l’impression 3D avec le procédé Bioprint 100% d’origine végétale, 100% fabriqué en France, 100% biodégradable.

Il semble que cette initiative soit en développement suite à l’initiative technologique de l’Inserm lancé en Octobre 2017 : BioPrint, l’Inserm inaugure son deuxième accélérateur de recherche technologique (ART).

Quelles sont les avantages majeurs de l’impression 3D ?

La vitesse

Des optiques en passant par le design thermique ou même des luminaires complets peuvent être réalisés en quelques heures, de plus à proximité du client.

L’impression 3D offre en effet un moyen de fabriquer en France. C’est une opportunité pour réindustrialiser le pays. Comprenez le message : avec l’impression 3D, plus besoin de faire fabriquer en Chine, on peut désormais fabriquer des pièces à un coût peu élevé tout en réduisant considérablement l’empreinte énergétique du produit.

La personnalisation

L’imprimante 3D révolutionne la façon dont l’éclairage est employé, en mettant l’accent sur la personnalisation. Jusqu’à présent, les technologies traditionnelles telles que l’extrusion, le moulage par injection, ont dominé la fabrication dans l’éclairage et empêché de personnaliser chaque solution lumière.

Aujourd’hui il est plus facile pour les concepteurs de façonner des produits d’éclairage et proposer aux consommateurs de nouvelle façon de concevoir et percevoir leur environnement lumineux.

Le stockage

Un dernier point remarquable concerne la digitalisation des catalogues des fabricants d’éclairage. D’ici quelques années, les produits ne pourraient se résumer qu’à de simples fichiers numériques avec l’objectif final d’en finir avec la gestion des stocks. Du coup, la notion de stockage risque de devenir très rapidement caduque.

Quels sont les défis à relever en éclairage ?

Les avantages potentiels de l’impression 3D dans l’industrie de l’éclairage sont clairs, mais des défis doivent être relevés afin d’explorer avec succès ces opportunités. Ces défis comprennent:

- La disponibilité des matériaux,

- Une approche intégrée est également nécessaire pour combiner différentes pièces. Afin de fabriquer un produit avec de multiples matériaux,

- Une fabrication et une intégration plus rapides sont nécessaires pour répondre aux besoins, exemple de la fabrication à la demande.

Surmonter ces défis techniques aidera non seulement l’industrie de l’éclairage, mais aussi d’autres industries qui ont besoin de solutions performantes et productives.

Conclusion

L’éclairage n’est plus simplement fonctionnel, il est utilisé d’une manière émotionnelle, engageante et personnelle pour créer une ambiance de bien-être. L’avènement de l’impression 3D dans le secteur de l’éclairage ouvre la voie à la « customisation » de masse, que ce soit du design thermique, des optiques des boîtiers d’éclairage ou encore des abat-jours. Les exemples ne manquent plus. Il est possible que de nombreuses start-ups comprennent ce principe et se lancent à moindres coûts. Ce phénomène s’est déjà produit en révolutionnant les secteurs de la musique et du cinéma. Les géants du secteur devront rapidement s’adapter sous peine de laisser leur place aux jeunes pousses de l’impression 3D.

Approfondir le sujet

- Quelles sont les étapes pour imprimer en 3D ? Didacticiel

- Impression 3D : outil créatif et social par excellence ?

- Signify lance des luminaires professionnels imprimés en 3D sur mesure

- Procédés d’impression : relation entre papier, écran et numérique ?

- Test imprimante Epson EcoTank, modèle multifonction ET-4850

- 13 innovations phares en éclairage public à Paris du SMCL 2024