Impression offset et éclairage UV, une innovation technologique

Comment est arrivé l’éclairage UV dans l’impression offset conventionnel ?

William Lautié : pendant 50 ans, nous avions besoin de laisser sécher l’encre sur le support imprimé en offset. Par pénétration dans le papier et par oxydation au contact avec l’air, il fallait 24, 36, voire 72h en utilisant une poudre de la fécule de pomme de terre entre les feuilles.

Dans les années 2000, l’alliance d’un fabricant de machines offset, Komori, et d’un fabricant d’encres, Toyo Inck (deux japonais), a engendré une autre technique. Ils ont alors développé des encres contenant un photo-initiateur.

Comment fonctionne ce photo-initateur ?

William Lautié : le photo-initiateur permet d’activer de façon ultrarapide, le liant qui se situe dans la composition chimique de l’encre. Donc, nous séchons l’encre sur le papier instantanément.

Comme ce photo-initiateur réagit à une fréquence de lumière ultraviolette, il a fallu mettre dans la machine une lampe UV.

Depuis, les fabricants d’encres ont retravaillé leur formule par rapport à la réglementation européenne Reach sur les molécules nocives pour la santé au travail. Aujourd’hui, nous travaillons avec des encres sans aucune molécule cancérigène (gamme Free).

Quelles ont été les étapes de cette innovation technologique ?

William Lautié : ils ont commencé à tester le procédé UV sur une machine chez Komori au Japon. Quand ils ont cherché à commercialiser le procédé, comme nous avions plus de 30 ans d’expérience avec cette marque, notre « big boss » a été invité au pays du Soleil-Levant. Quand il est revenu, il nous a dit « ça va vous changer la vie ».

La révolution de cette innovation technologique était que la machine offset ne change pas. Elle est identique à ce que nous avions toujours connu. Donc, pas de traumatisme en termes de formation pour les opérateurs. De plus, l’encre se mettait à sécher sur des supports interdits jusqu’alors, comme le calque ou le plastique. Jusqu’à présent, nous ne pouvions pas les imprimer en offset mais en sérigraphie.

Quand la première presse dite « H-UV » est arrivée chez STIPA ?

William Lautié : en 2010, nous avons eu la première machine avec le séchage du papier par une lampe H-UV. Nous sommes très vite passés à ce procédé pour toutes les machines. Le seul problème, c’est que l’encre coûte trois fois le prix au kilo. Mais, les avantages sont nombreux. Nous imprimons, plions et coupons le papier tout de suite. Nous n’avons plus :

- de risque de maculage, c’est-à-dire les feuilles qui collent les unes aux autres parce que l’encre n’est pas sèche,

- besoin de la fécule de pomme de terre entre les feuilles et de four pour activer le séchage,

- de chaleur et de COV (Composés organiques volatils),

- de déformation du papier sous l’action de la chaleur.

Du coup, nous éliminons plein d’inconvénients avec cette nouvelle encre.

Comment le luminaire UV est-il intégré dans la machine offset ?

William Lautié : la machine offset intègre un tube fluorescent UV juste en sortie des feuilles pour le séchage. La lumière est envoyée vers un réflecteur à miroir. Il éclaire le papier selon un certain angle et à une certaine distance pour frapper l’encre sur chaque feuille. Ainsi, elle active le photo-initiateur contenu dans les encres. Ça a été comme ça pendant 6 ou 7 ans.

Quels étaient les inconvénients des lampes UV dans l’imprimerie ?

William Lautié : les principaux inconvénients étaient :

- il fallait changer la lampe toutes les 1000 heures,

- elle était fragile et parfois cassée,

- son prix : environ 700 euros.

Nous avons poussé les fabricants de presses à développer avec une technologie plus écolo en termes d’énergie et plus simple à utiliser au niveau du format des feuilles. En effet, dans une presse offset, nous pouvons passer du papier de 40 cm à un mètre de laize maximum, mais le tube éclaire en permanence.

Comment s’est passé le passage d’un éclairage UV à LED ?

William Lautié : nous avons poussé les fabricants à développer un système LED. L’idée était d’avoir une rampe UV qui va :

- éclairer uniquement la laize utile du papier,

- utiliser une technologie froide.

Avant, pour éviter que le tube fluorescent UV monte trop vite en température sur la presse, nous avions un système de refroidissement avec des ventilateurs. Mais, ça nous est arrivé plusieurs fois qu’une feuille de papier tombe sur le tube et que ça prenne feu. Avec les LED, nous annulions les risques d’incendie.

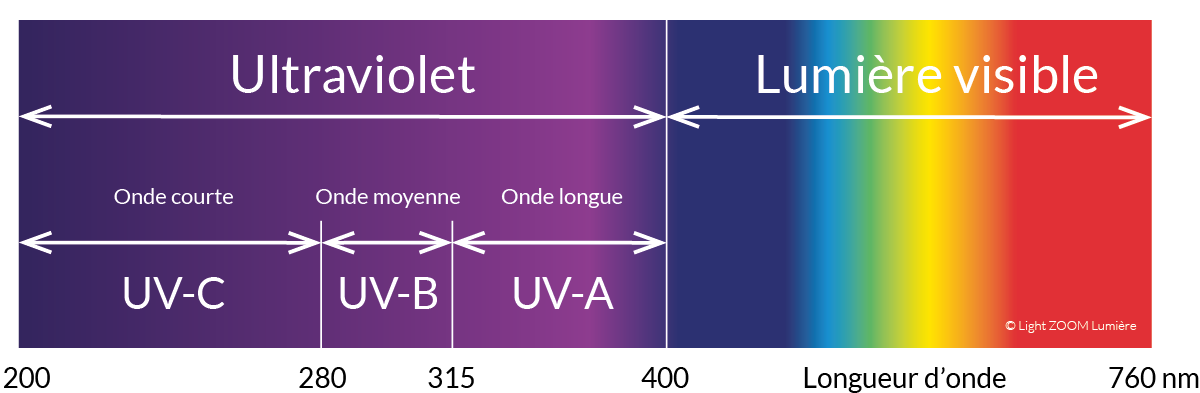

Quelle est la longueur d’onde des UV pour le tube fluorescent par rapport au LED ?

William Lautié : le système de tube UVA utilise un spectre de rayonnement compris entre 350 et 365 nm, pour le système LED le spectre d’émissions quant à lui est compris entre 385 et 395 nm.

Aujourd’hui, ces rampes LED ont une durée de vie de 20000 heures, normalement c’est la vie de la machine si on la garde 6 ou 7 ans.

Quand une réglette LED a équipé une presse offset en UV ?

William Lautié : en 2017, nous avons rentré une première presse avec un système de séchage low energy LED chez STIPA. Nous consommons beaucoup moins d’énergie avec un système LED. Pas besoin de refroidir le luminaire. Nous pouvons allumer la rampe selon la taille de la laize du papier. De plus, comme la rampe UV est composée de 15 modules LED, en cas de panne, nous ne changeons qu’un élément.

Quels ont été les derniers ajustements de cette technologie ?

William Lautié : il a fallu quand même retravailler le réflecteur, parce que l’on ne frappe pas le papier avec le même angle, ni la même distance par rapport à la feuille. La composition des encres a aussi dû être modifiée, car le LED ne permettait pas exactement la même chose que les tubes. Du coup, les encres ont un photo-initiateur légèrement différent. Pour autant, ces nouvelles encres peuvent toujours être utilisées avec des tubes fluorescents UV.

Propos recueillis par Vincent Laganier le 16 novembre 2021 à Montreuil.

A suivre…

Procédés d’impression : relation entre papier, écran et numérique ?